Ciclo produttivo

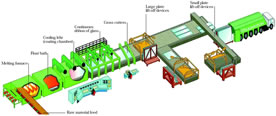

Il processo di produzione del vetro Float

Il processo del vetro float, messo a punto Sir Alastair Pilkington nel 1952, costituisce oggi lo standard mondiale della produzione vetraria di alta qualità.

Il processo, che in origine consentiva di produrre solo vetri con spessore da 6mm, ora raggiunge spessori che variano da 0,4 mm a 25 mm. Le materie prime opportunamente miscelate vengono immesse nel bacino di fusione con aggiunta di rottame. La massa vetrosa passa dal bacino di fusione al bagno di stagno in atmosfera controllata. Il vetro galleggia sullo stagno, si distribuisce e forma una lastra uniforme. I diversi spessori si ottengono variando la velocità di estrazione del vetro dal bagno. Dopo la ricottura (raffreddamento controllato) si ottiene un vetro finito, perfettamente trasparente e con superfici parallele.

clicca l'immagine per vederla in grande

Uno stabilimento di vetro float opera ininterrottamente per una "campagna" di 11-15 anni. Produce circa 6.000 km do vetro all'anno, con uno spessore variabile da 0,4 mm a 25 mm e con larghezze fino a tre metri.

IL CALORE

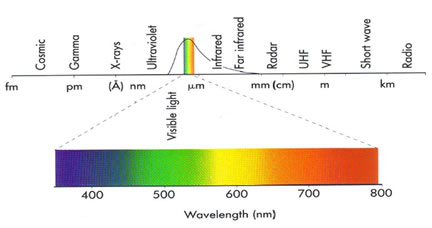

L’energia infrarossa è quella che riscontriamo al quotidiano sotto forma di calore : la luce del sole, il fuoco, un termosifone o un marciapiede caldo. Si trova tra le sezioni visibili e le microonde dello spettro elettromagnetico. La lunghezza d’onde della luce infrarossa va dal rosso al violetto. La percentuale di energia radiante emessa per intervalli di unità di lunghezza d’onde è chiamata la funzione di distribuzione di energia spettrale.

Come indicato nel diagramma che segue solamente una banda molto stretta compresa tra i 380 nm e 780 nm dello spettro solare ricevuto dalla superficie della terra è visibile all’occhio umano, mentre le radiazioni sotto i 380 nm (ultraviolette) e tra 780 nm e circa 3000 nm (vicino all’infrarosso) ed oltre sono invisibile.

Quando i raggi infrarossi colpiscono la superficie del vetro, possono essere : riflessi, trasmessi or assorbiti.

Riflessione Energetica

Percentuale dell’energia che, emessa dall’insieme dell’irraggiamento solare, viene riflessa dalla parete vetrata.

Trasmissione Energetica

Percentuale dell’energia che, emessa dall’irraggiamento solare, attraversa la parte vetrata.

Emissività è la capacità di una superficie di assorbire o emettere radiazioni elettromagnetiche. Per natura, il vetro è dotato di alta emissività. Però quando si depone su una lastra di vetro un rivestimento basso emissivo (Low-E in inglese), la superficie di vetro non assorbe la radiazione energetica ma la riflette all’interno della stanza, aumentando il valore U della vetrata. La sezione Normative riprende le disposizioni normative in materia di efficienza energetica e di rendimento energetico nell’edilizia.

Fattore Solare

Frazione di energia solare che complessivamente oltrepassa la vetrata rispetto alla totale incidente.

Coefficiente di Shading

Rapporto tra guadagno solare della vetrata e guadagno solare di una lastra di vetro chiaro di spessore 3 mm

Assorbimento energetico

Frazione di energia solare che viene assorbita dal vetro rispetto alla totale incidente; viene utilizzato per valutare il rischio di rottura per shock termico.

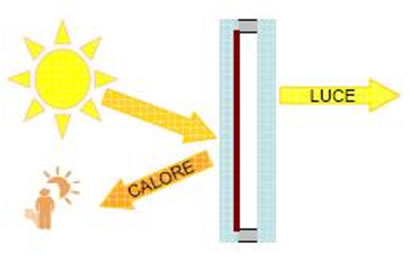

Il controllo solare

Nei paesi a clima mediterraneo come l'Italia, il controllo solare assume un ruolo di primaria importanza per il risparmio energetico.

Nei paesi a clima mediterraneo come l'Italia, il controllo solare assume un ruolo di primaria importanza per il risparmio energetico.

Con questi le vetrate isolanti a controllo solare è possibile ridurre i costi di condizionamento estivo e, in generale, migliorare notevolmente il comfort delle persone che vivono o lavorano in stanze direttamente esposte al sole.

E' possibile realizzare il controllo solare con lastre colorate, semi-riflettenti o selettive. Quest'ultima famiglia include i prodotti di ultima generazione con rivestimenti speciali (pirolitici o magnetronici) ad elevate prestazioni ed elevata trasmissione luminosa: la radiazione solare viene schermata e gran parte del calore riflesso. All’interno dell’ambiente entra luce nella quantità desiderata ma solo poco calore.

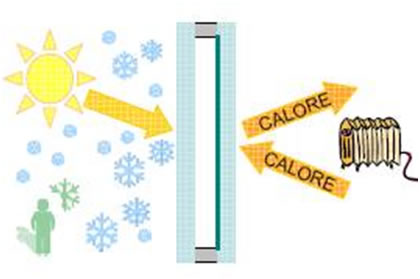

L'isolamento termico

Il risparmio energetico nell'edilizia si realizza studiando con attenzione la tematica dell'isolamento termico. I materiali che costituiscono l'involucro edilizio disperdono verso l'esterno il calore che viene immesso negli ambienti interni dagli impianti di riscaldamento.

Da sempre le parti in vetro delle facciate costituiscono il punto debole da questo punto di vista, quindi è importante scegliere i prodotti più adatti per ridurre considerevolmente le spese di riscaldamento ed aumentare il comfort durante i mesi invernali.

In passato le finestre erano costituite da una sola lastra di vetro, praticamente un buco nella parete da dove usciva liberamente il calore. Successivamente sono state introdotte le vetrate isolanti con due lastre che creavano tra loro un'intercapedine d'aria. Il calore disperso da questi sistemi è esattamente la metà rispetto alle lastre singola, ma ancora troppo elevato.

Adesso esistono prodotti in grado di ridurre ulteriormente del 50%-70% le dispersioni di calore verso l'esterno. Si tratta di lastre con rivestimenti basso-emissivi (pirolitici o magnetronici) appositamente studiati per lo scopo. I corpi caldi dentro la casa disperdono calore per irraggiamento, il rivestimento riflette il calore nuovamente verso l’interno.

Sicurezza

L’esigenza di proteggere edifici pubblici e privati, attività commerciali o altri ambienti di particolare interesse da minacce portate da terzi (colpi di arma da fuoco, lancio di oggetti, scassi, …) o da azioni accidentali (urti, cadute, rotture, …) è da sempre molto sentita. Nel corso dei secoli è stata affrontata con i materiali e le tecniche più disparate, in funzione della specifica minaccia da scongiurare. Grazie a particolari processi e trattamenti, anche il vetro può contribuire significativamente a questo compito, portando in dote le sue caratteristiche tipiche, quali la trasparenza e la versatilità d’uso, e le particolari proprietà estetiche, energetiche, acustiche, ...

Le tipologie di vetro che, negli appropriati spessori e dimensioni, possono offrire garanzie di sicurezza ritenute sufficienti in relazione alle condizioni di uso previste sono:

- Vetri temprati termicamente

- Vetri stratificati

Vetro temprato termicamente

Si ottiene mediante un particolare trattamento termico: una fase di riscaldamento, fino al limite dato dalla temperatura di rammollimento, seguita da un raffreddamento brusco e repentino.

Questo processo introduce uno stato di compressione sulla superficie del vetro; si ottiene perciò un prodotto la cui resistenza a flessione è tre o quattro volte superiore a quella del normale vetro float ricotto.

Per il suo particolare comportamento a rottura, il vetro temprato è considerato un vetro di sicurezza, ma non un vetro anti-sfondamento: una volta frantumato forma dei piccoli frammenti relativamente innocui, ma non offre nessun tipo di resistenza meccanica all’attraversamento.

Vetro stratificato o laminato

Si tratta di una composizione di due o più fogli di vetro, uniti assieme con uno o più intercalari di materiale termoplastico, usualmente polivinilbutirrale (PVB), mediante un processo a caldo e sotto pressione.

Il PVB agisce come adesivo e separatore tra le lastre di vetro, modificandone le prestazioni meccaniche, termiche ed acustiche.

Il comportamento a rottura che si verifica è quindi contraddistinto da prestazioni caratteristiche:

- i frammenti e le schegge sono trattenuti dal PVB dopo la rottura del vetro

- il rischio d’infortunio causato da impatto umano è ridotto drasticamente

- la caduta di frammenti pericolosi su cose e/o persone viene minimizzata

- la resistenza meccanica allo sfondamento ed alla penetrazione è elevata

- rimane in opera anche dopo la rottura e può essere sostituito successivamente

L’ampia gamma di composizioni disponibili, realizzabili mediante differenti combinazioni di vetri e PVB, consente di ottenere prodotti caratterizzati da differenti prestazioni:

- Vetro di sicurezza

- Vetro anti-caduta

- Vetro anti-infortunistica

- Vetro anti-vandalismo

- Vetro anti-effrazione

- Vetro anti-proiettile

- Vetro anti-esplosione

La normativa UNI EN ISO 12543 “Vetro stratificato e vetro stratificato di sicurezza” definisce i termini e descrive le parti componenti del vetro stratificato e del vetro stratificato di sicurezza per utilizzo in edilizia.

Si articola in sei parti:

- Parte 1 “Definizioni e descrizione delle parti componenti”

- Parte 2 “Vetro stratificato di sicurezza”

- Parte 3 “Vetro stratificato”

- Parte 4 “Metodi di prova per la durabilità”

- Parte 5 “Dimensioni e finitura dei bordi”

- Parte 6 “Aspetto”

I principali standard di riferimento per la classificazione delle prestazioni del vetro di sicurezza e delle sue applicazioni sono:

- UNI EN 12600

“Prova del pendolo - Metodo della prova di impatto e classificazione per il vetro piano” - UNI EN 356

“Prove e classificazione di resistenza contro l'attacco manuale” - UNI EN 1063

“Classificazione e prove di resistenza ai proiettili” - UNI 7697

“Criteri di sicurezza nelle applicazioni vetrarie”